Der bliver udviklet, mens ny viden omdannes til praktiske løsninger. Hos DAMRC hjælper de dansk industri – særligt underleverandører – til at blive endnu bedre og mere produktive inden for dreje, – fræse- og boreprocesser.

I et nyt projekt kaldet Remote Process Optimization (RPO) skal DAMRC teste, om det er muligt at øge produktivitet gennem fjernassistance af virksomheders teknikere ved hjælp af digitale briller. Og gennem optimeringsteknologien Tap-Test, guide nye bruger igennem en Tap-test (Modalanalyse) via en Microsoft HoloLense.

Projektleder, Ronnie Manley, viser rundt i bygningerne i Herning, mens han forklarer hvad DAMRC kan og vil.

”Vi arbejder med overførsel af forskningsmæssige resultater for den spåntagende industri. Dansk produktion er i høj grad afhængig af fremstilling af produkter via CNC-maskiner og traditionelt har industrien været drevet af erfaringer og fornemmelse for optimal udnyttelse af maskiner og værktøjer. I det konkrete projekt frembringes konkrete pejlinger af mulighedsrummet for optimering på de enkelte værktøjer, så vi således kan agere på præcise data i stedet for udelukkende at bero os på mavefornemmelse og erfaringer,” siger Ronnie Manley.

Valide tal

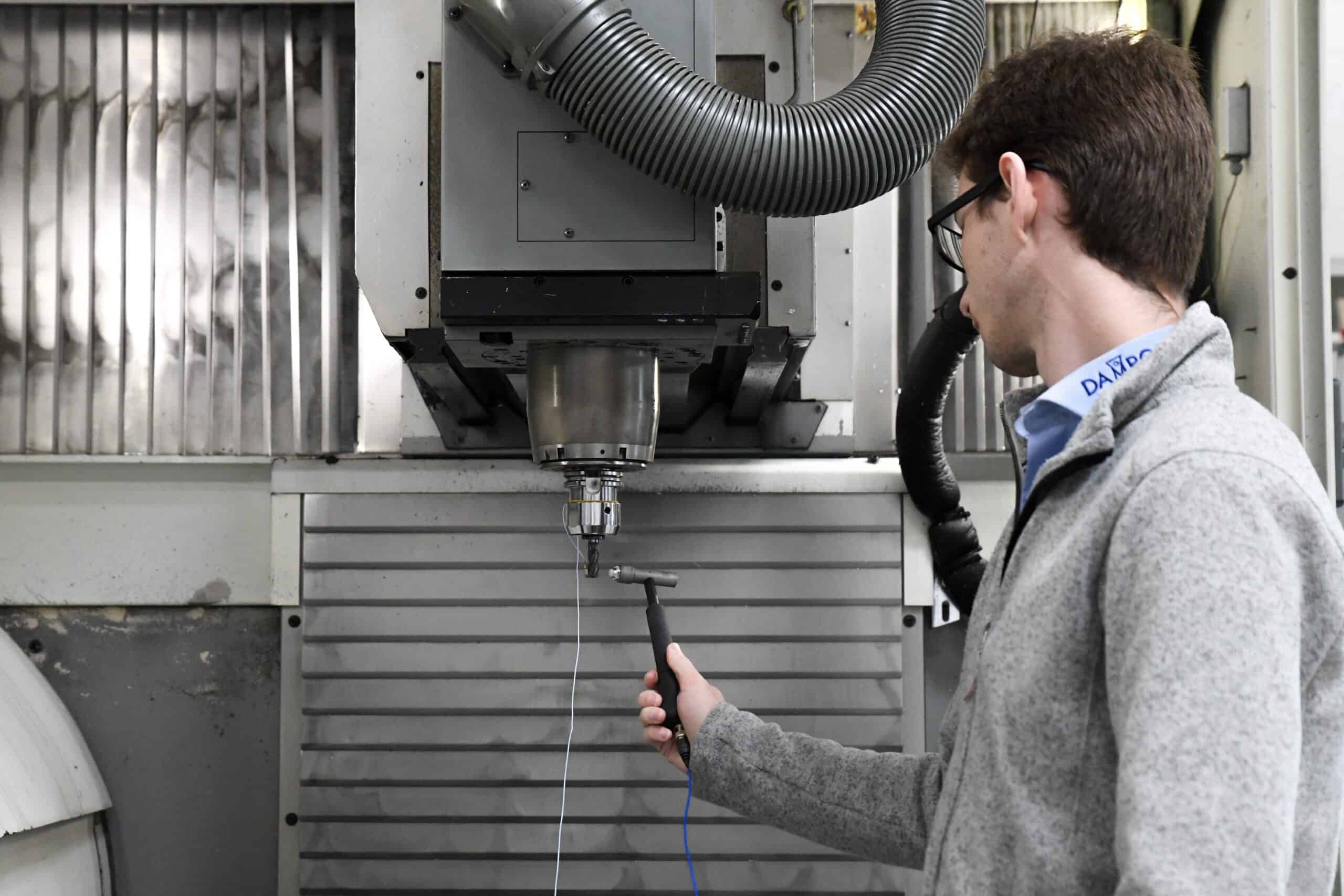

Datamaterialet bygger på Tap-tests, hvor en sensor sættes fast på det skærende værktøj, hvorefter man slår med en lille sensorisk hammer på den anden side af det skærende værktøj. Computeren, som sensorerne er koblet til, fremviser en kurve, som fortæller hvilke mulighedsrum, der er mindst vibrationer i, når fx CNC-maskinen skal bearbejde det givne produkt.

”Der er en masse vibrationer i processer, som skaber ineffektivitet i bearbejdningsprocessen. Det er det, vi prøver at adressere. Vi tuner parametrene til en mere effektiv maskine, værktøj eller værkstøjsholder. Vi prøver i Tap-testen at indfange den dynamiske respons, altså hvilke vibrationer der opstår ved en given hastighed”, siger Ronnie Manley og påpeger, at man ved at sætte hastigheden op eller ned kan få en bedre overflade eller i realiteten lave produktet hurtigere.

Kodeordene er ”remote process optimization”. Tap-testen er med til at beregne hvilken hastighed, der giver den bedste og hurtigste bearbejdning. Og det er ikke småting, der kan høstes. Produktionen kan øges markant, og alt afhængig af, hvilken maskine eller hvilket konkret værktøj, der er tale om, er optimeringen typisk på +30%.

“Nogle gange kan du presse grænsen for, hvad der er muligt ved en anden hastighed. Vi ved ikke noget, før vi har prøvet det. Men i kraft af testen kan vi se, hvor der er rum for forbedring, og så kan vi rykke både maskinerne og dem, der betjener dem”, siger Ronnie Manley.

Og netop vidensoverførslen er et andet element i projektet, når DAMRCs ingeniører arbejder tæt sammen med virksomhedernes teknikere om at foretage Tap-Tests. Her har teknikerne over en periode adgang til Tap-Test udstyret og en digital brille med såkaldt Mixed Reality indbygget, således teknikerne kan foretage Tap-Tests, når der opstår udfordringer eller muligheder for optimering. – Alt imens DAMRCs ingeniører kan guide gennem den digitale brille.

Kun starten

Lige for tiden har DAMRC gang i over 15 forskellige projekter, som spænder bredt fra fjernassistancen via Tap-Test, til opgradering af CNC-maskiner, der svejser og bearbejder i samme anlæg. Projekterne tager oftest udgangspunkt i involvering af case virksomheder, hvor bl.a. støberikoncernen BIRN med hovedsæde i Holstebro er en aktiv case i fjernassistance-projektet.

Fælles for alle projekter er at få forskningsmæssige resultater og traditionelle metoder til at gå hånd i hånd. Indtil nu, er det gået over al forventning.

”Vi bringer data og en systematisk tilgang ind i processen, og vi er nærmest kun startet. Det går rigtig godt”, siger Ronnie Manley, der kan se tilbage på en masse vellykkede og lærerige projekter gennem årene og med positive udsigter til de kommende.

Færchfonden har støttet DAMRC med 100.000 kr.